“波峰焊”与“回流焊”是电子产品制造中的两大关键焊接技术。这两种方法在焊接原理、操作流程以及所适用元件类型上均有所不同。接下来,我们将深入探讨这两者的共性与差异。

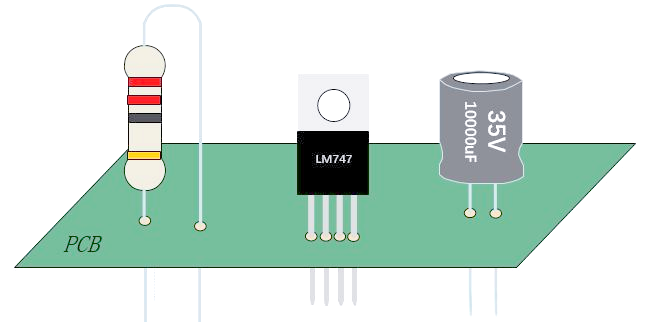

首先,让我们了解一下“波峰焊”。这一技术最初是在印刷电路板(PCB)的焊接中得以应用。在自动化技术普及之前,焊接工作主要依赖人工完成,左手焊锡丝,右手电烙铁,这成为了许多半导体从业者的共同记忆。然而,随着工厂生产的机械化程度不断提高,波峰焊技术逐渐崭露头角。这种焊接方法主要适用于需要插件焊接的场景,如将器件的引脚插入通孔中。

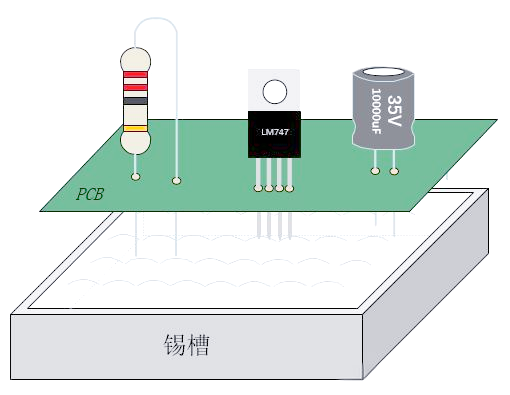

随后,印刷电路板(PCB)通过传送带被精准地输送到熔融锡水槽的上方。

按照常规理解,我们可能会认为将PCB整个浸入锡槽中是合理的做法,然而这种做法并不恰当。若PCB完全浸入锡槽,会导致过多的锡附着在PCB的正面,甚至覆盖到无需焊接的区域。这不仅造成锡的浪费,更可能导致某些部位发生粘连,进而引发电路故障。

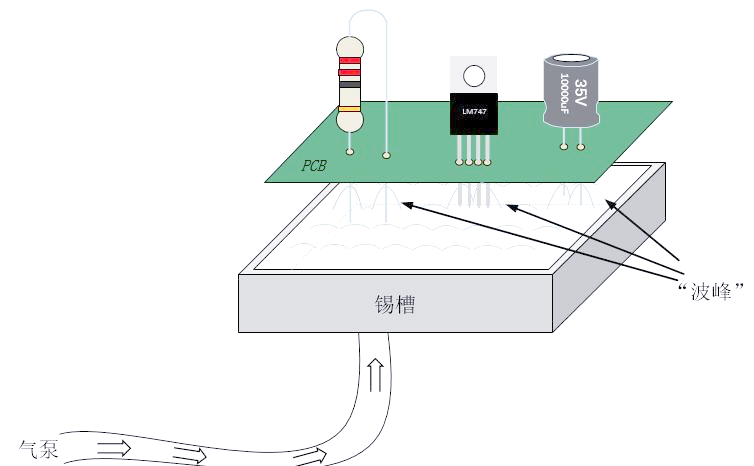

幸运的是,波峰焊的发明者找到了更为巧妙的解决方案。他们利用电动泵或电磁泵,将熔化的焊料(如铅锡合金)精准地喷流成设计所需的波峰形状,这些波峰仅出现在需焊接的部位。当波峰与焊接引脚接触时,其温度逐渐降低,焊料在引脚上固化,从而将引脚与焊盘相连结。这一过程不仅完成了焊接,更因重力与附着力的作用,轻松打造出完美的“人”字形焊点。这种焊点不仅稳固耐用,导电性能优越,而且极大地节省了焊料。

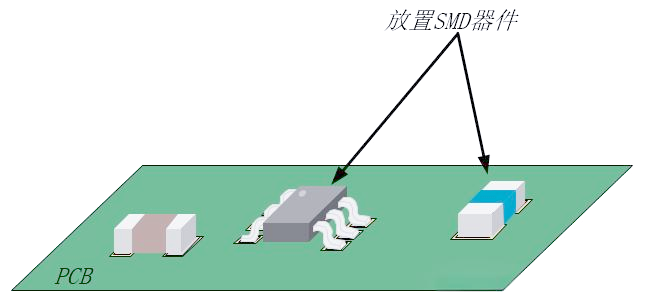

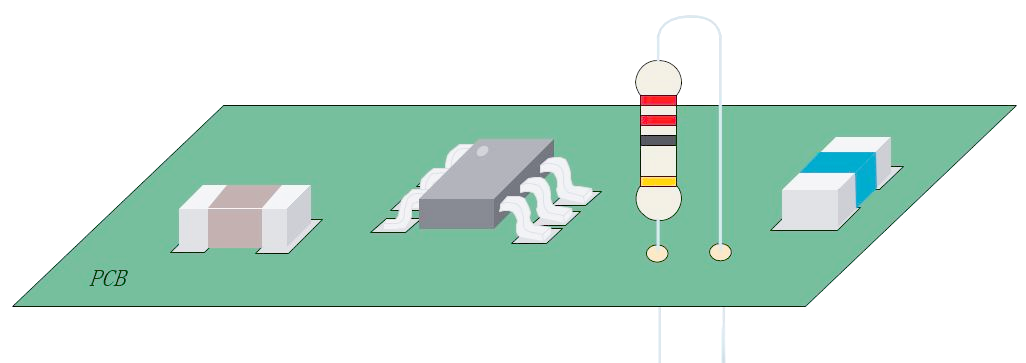

随着PCB的复杂度不断攀升和功能需求的日益增长,电子设备却朝着更薄、更小的方向发展,导致板上的器件密度急剧上升。传统的插接方式因尺寸较大、高度过高,已难以适应这种集成封装的发展趋势。为了解决这一问题,人们开始采用尺寸更小、更薄的表面贴片器件(Surface Mounted Devices,SMD)。这种贴装方式显著提高了密度,同时实现了对厚度的精准控制。

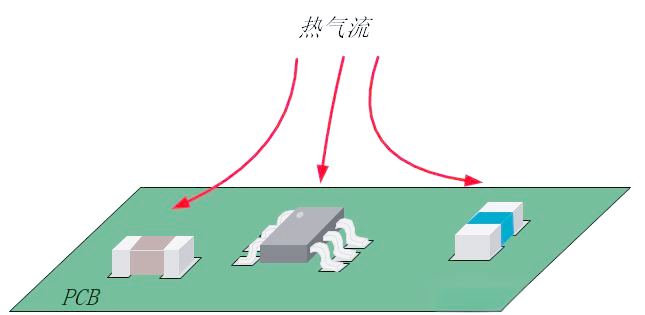

在实验室中,贴装表面贴片器件(SMD)的常用方法包括使用加热台或热风枪。虽然有些经验丰富的技术人员可能仍会采用传统方法,但这些现代工具在贴装过程中发挥着至关重要的作用。而回流焊(Reflow Soldering,简称RS)技术,其加热方式与热风枪相似,是专门针对表贴元件而设计的工艺。

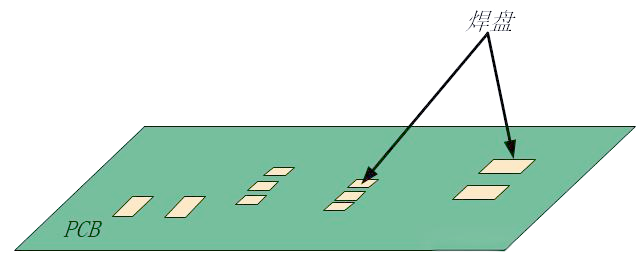

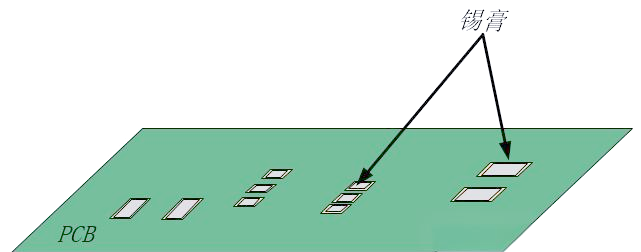

首先,在焊盘上涂抹锡膏是必不可少的步骤。这一过程需要借助一种名为钢网的工具,它被贴合在PCB板上,并在需要涂抹锡膏的位置进行镂空设计。这样,在刷锡膏时,就能精确地涂抹到对应的焊盘上。

紧接着,我们需要将贴装的元件和芯片放置到相应的位置上。

接下来,通过回流焊的过程,我们利用热气流对焊点进行加热。这一步骤会使先前涂抹在焊盘上的焊锡膏重新变为流体状,从而具备良好的流动性。同时,胶体助焊剂在高温气流的作用下,会发生物理反应,进而实现焊接的效果。这也正是回流焊名称的由来。

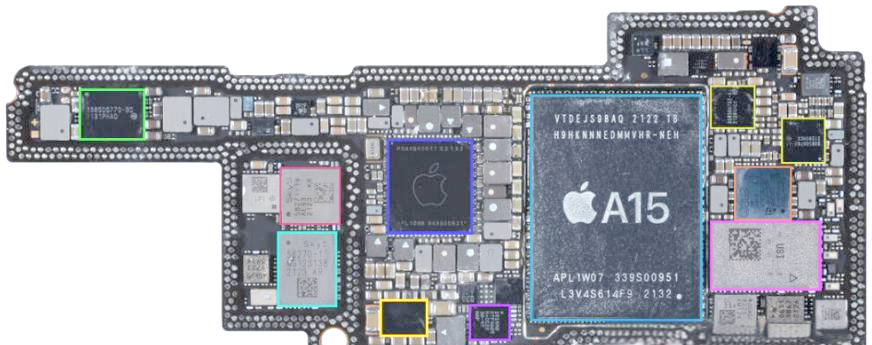

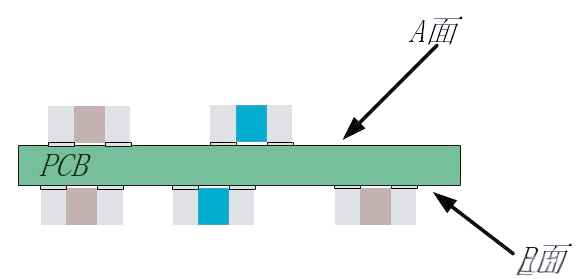

苹果A15主板采用双面板设计,其PCB两侧均布有电子器件。针对此类两面板的回流焊工艺,我们遵循先处理A面(即正面),再处理B面(即背面)的流程。通过这样的两次回流焊操作,便可顺利完成双层板的焊接工作。

若PCB上同时存在插件和表贴件,应如何进行焊接呢?推荐先进行回流焊,再进行波峰焊。原因如下:首先,回流焊过程中需要刷钢网,若先进行波峰焊,插件的凸起部分可能会妨碍刷钢网的操作。其次,若先进行波峰焊,且波峰焊所使用的插件尺寸较大,那么在后续的回流焊中,表贴器件可能因空间受限而无法正确贴片。

波峰焊与回流焊的比较

回流焊主要适用于表面贴装技术(SMT)中的电子元器件,如贴片电阻、贴片电容以及贴片IC等。而波峰焊则更常用于插脚式电子元器件的焊接,例如DIP封装的集成电路、连接器以及电阻电容等。

这两种焊接技术各有优缺点。回流焊的优点在于其适用于高精度、高密度的电子元器件焊接,且焊接质量稳定可靠。然而,其缺点也较为明显,主要是设备成本相对较高,同时对操作人员的技术水平要求也较为严格。

相比之下,波峰焊的设备成本较低,操作简便,非常适合大规模生产。但波峰焊对于小型化、精密化的电子元器件的焊接效果可能稍逊于回流焊。

在半导体生产中,焊接技术占据着不可或缺的地位。尤其是主流的回流焊技术,其设备、预热、加热、降温等各个环节都值得我们深入探讨。希望大家能够静下心来,仔细研读这些内容,共同提升我们的焊接技术水平。